Вылетели в трубу – так иногда говорят про неудачно вложенные инвестиции. А вот в случае с карагандинским ТОО «QAPLAST» это выражение можно употребить в прямом смысле. Ведь фирма вложила средства в расширение действующего производства: открыла цех, где изготавливают гофрированные трубы больших диаметров. Продукция завода разлетается как горячие пирожки и популярна не только в Казахстане.

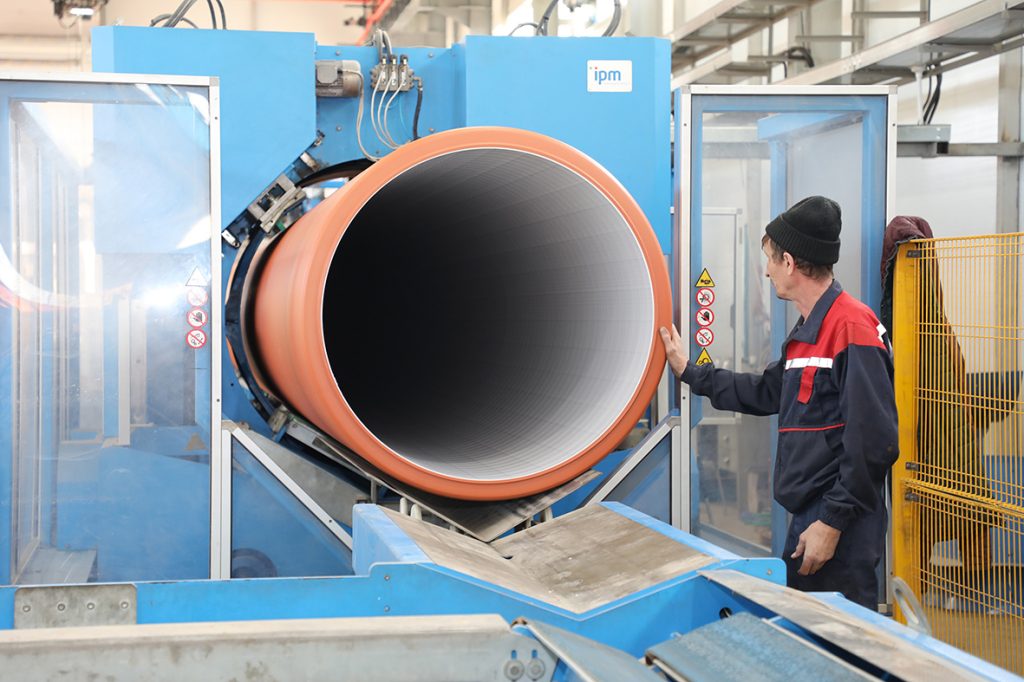

Цех находится в специальной экономической зоне «Сарыарка». Его запустили в июне. Оборудование завезли европейское, закупали в Германии. Его производители дали рекомендации по эксплуатации. Если их придерживаться, то агрегаты могут прослужить порядка 50 лет. Вся линия по большей части автоматизированная, а значит, участие человека минимально. И потому в цехе немноголюдно, работают около 10 сотрудников. Сырье (полипропилен) приобретают в Южной Корее и Саудовской Аравии.

– Что примечательно, в Корее нет ни одной компании, добывающей нефть. А полиэтилен и полипропилен – это продукт нефтепереработки. Зато есть шесть крупнейших заводов по производству этих полимеров. Сырье мы получаем первичное, в гранулах. Если описывать процесс простыми словами, то можно сказать, что труба состоит из двух слоев: наружного и внутреннего. Экструдерная машина сама определяет, сколько ей нужно полипропилена для каждого слоя. Эта установка как бы всасывает гранулы в себя и нагревает их (температура – 230-250 градусов). Затем расплавленное сырье подается в гофратор, – посвящает в тонкости производства директор ТОО «QAPLAST» Александр Иванов. – Там стоит специальная «голова», из ее разных отверстий выходит масса для наружного и внутреннего слоев. Они между собой сливаются, образуя форму трубы.

А чтобы она не растеклась, предусмотрена система охлаждения, благодаря ей заготовка застывает. Выйдя из гофратора, она по ленте движется к пиле – так называют агрегат, который режет изделие до нужных размеров. Затем почти готовая продукция попадает в раструбную машину, там к ней дополнительно наплавляется соединительная муфта. Многие компании так не делают, и поэтому заказчикам приходится где-то дополнительно приобретать так называемую фасонину, а у нас – полный цикл производства, объясняет наш собеседник. По его словам, цех строили своими силами. Весь проект реализовали за два года. Большую роль в этом деле сыграла государственная поддержка.

– К примеру, средства на приобретение оборудования брали у банка в кредит. Заручились поддержкой фонда «Даму», воспользовались инструментами субсидирования и гарантирования. Тогда, два года назад, процентная ставка для нас составила 6%, остальное взял на себя фонд. Для бизнеса это очень хорошее подспорье, можно открывать или развивать свое дело. Механизм господдержки прост и хорошо работает. Почему выбрали европейскую линию? Она проверена, надежна. Здесь вы можете увидеть, что агрегаты ограждены небольшим заборчиком. Если человек калитку откроет, то вся линия автоматически остановится. Это все – для безопасности персонала, – говорит Александр Иванов.

Завод выпускает трубы больших диаметров: от 300 до 1200 миллиметров. Раньше их завозили из-за рубежа. На сегодняшний день в Казахстане это единственное предприятие, которое производит аналогичную продукцию таких размеров. Для каждого диаметра – свои комплектующие. Например, сегодня изготавливается «трехсотка», а завтра, чтобы выпускать трубу 600 мм, надо «переобуть» всю линию: гофратор, пилу и раструбную машину. К счастью, делается это недолго.

Все решают килоньютоны

Продукция ТОО «QAPLAST» сертифицирована. На предприятии действует своя лаборатория, где осуществляется входной контроль сырья и проверяется качество готовых изделий. Также трубы проходят испытания по нескольким характеристикам.

– Смотрим на ударную прочность. Для этого с высоты 3-4 метра сбрасываем груз на трубу. Для каждого диаметра – разный вес. Чем больше размер изделия, тем тяжелее предмет, на него падающий. Проверяем и кольцевую жесткость – какую нагрузку способен осилить наш продукт, ведь его закапывают под землю. Труба с характеристикой SN 8 выдерживает 8 килоньютонов на метр. К примеру, изделие с кольцевой жесткостью SN 16 смело можно укладывать под взлетно-посадочную полосу, а SN 10, SN 12 – под автодорогами, SN 8 – распределительные сети от домов, – поясняет директор ТОО «QAPLAST».

Клиентами предприятия становятся строительные компании, коммунальные предприятия. Продукция широко применяется на территории нефтяных месторождений, в создании канализационных, дренажных систем (если нужно осушить определенный участок земли). Трубы используют в водоотведении, а некоторые крестьянские хозяйства задействуют их в подземном орошении. Некоторые предприятия сооружают из них вентиляционные конструкции. Работает карагандинское ТОО и с физическими лицами. Гофрированные изделия разлетаются по всему Казахстану. Спрос на них есть и в других странах. На данный момент трубы экспортируют в Узбекистан и Кыргызстан. Ведутся переговоры о поставках в Россию.

– Заказов хватает, без дела не сидим. К примеру, в Казахстане порядка 70% канализационных систем изношены, а значит, работы – непочатый край. К тому же города застраиваются, появляются новые микрорайоны, увеличивается потребление, следовательно, и пропускная способность сетей тоже должна расти. Бетон осыпается, чугун подвергается коррозии. И все это – уже прошлый век. Наша продукция при должной эксплуатации прослужит минимум лет 50, – уверен Александр Иванов. – Сейчас мы, можно сказать, пока разминаемся, осваиваем производство. Но в скором времени будем выдавать трубы на-гора! В следующем году хотим построить склады для того, чтобы хранить там сырье в больших объемах. Пока оно находится в производственном помещении.

Горки, конусы, бидоны

Кстати, у ТОО «QAPLAST» есть еще один цех, который находится в черте областного центра, где выпускают гофрированные трубы, только небольших диаметров (от 125 до 500 мм). Кроме того, там из-под станков выходят и другие изделия: детские игровые комплексы, дорожные блоки и конусы, различные емкости. Продукция изготавливается методом ротационного формования из первичного пищевого полиэтилена.

– Материал цветной, то есть это не краска, он не оставляет следов на одежде, не электризуется, не выгорает, не выцветает под солнцем очень долгое время. Изделия безопасны для человека. Если говорить о детских игровых комплексах, то их, как и трубы, реализуем по всему Казахстану. В целом мы хотим эту линию перевезти в СЭЗ «Сарыарка», чтобы у нас все было в одном месте. Так будет удобнее и с точки зрения логистики: фурам не придется заезжать в город для погрузки, – делится планами наш собеседник.

К слову, этот цех в будущем модернизируют, туда закупят установку, которая позволит выпускать емкости объемом 10 кубов и выше. Пока же здесь изготавливают полиэтиленовые баки вместимостью не более четырех кубических метров. Также благодаря новому оборудованию расширится ассортимент детских игровых комплексов. Кстати, цех, который производит трубы небольших диаметров, в год способен переработать 5 тысяч тонн сырья. А вот мощность новой линии, запущенной в июне, составляет 30-40 тысяч тонн.

Если говорить о казахстанском содержании, то в производстве ТОО «QAPLAST» оно доходит до 70 процентов.

– Планов у нас – громадье. К примеру, для труб небольших диаметров мы изготавливаем отдельно муфты, тройники, отводы и т.д. Эти фасонные изделия хотим выпускать и для крупных диаметров. А еще в течение последующих 2-3 лет планируем на территории СЭЗ «Сарыарка» открыть завод по производству плит пенопласта. Материал активно применяется в изготовлении сэндвич-панелей, и спрос на него большой, причем не только в нашей стране. Проект сейчас проходит государственную экспертизу, – сообщил Александр Иванов.

Приходи, обучим

По словам руководителя, в ТОО «QAPLAST», как и на многих предприятиях, ощущается нехватка квалифицированных кадров. Например, так называемых экструдерщиков нигде не готовят. Сотрудников обучают на заводе. Благо что сам процесс несложный ввиду автоматизированного производства. Так как новый цех находится в СЭЗ «Сарыарка», то и сотрудников стараются набирать из числа населения Бухар-Жырауского района. Но, несмотря на неплохую зарплату и условия труда, не все изъявляют желание здесь работать, констатирует директор ТОО «QAPLAST»:

– Тут – нетяжелый физический труд. Самое сложное – это корректно произвести запуск оборудования и «переобуться» (сменить комплекты для другого диаметра). К нам идут без опыта работы, мы их обучаем. Пока человек ходит в учениках, получает порядка 200 тысяч тенге. А с повышением разряда растет и зарплата. К тому же у нас есть система премирования. Сотрудника трудоустраиваем официально. Пока на новой линии работаем в одну смену, это около 10 человек. Как «разгонимся», организуем три смены.

Кирилл ВАСИЛЬЕВ

Фото Александра МАРЧЕНКО