Контроль качества не на 100, а на 200 процентов, – так, а не иначе проверяют готовую продукцию на саранском заводе. Его изделия выходят не только на внутренний рынок страны. Спрос на них есть и за рубежом, поэтому они должны, что называется, соответствовать.

Строительство шинного завода началось в 2021 году на территории индустриальной зоны Saran благодаря инвесторам – ПАО «Татнефть» и АО «ГК «Аллюр». Общий объем вложений в проект составил 531,8 млн долларов. Площадь завода тоже впечатляет: 106 тысяч квадратных метров. Предприятие оснащено современным оборудованием от мировых производителей. Это позволяет выпускать шины по принципу полного цикла, начиная от создания резиновых смесей и заканчивая сборкой и вулканизацией. Наличие такого производства снижает зависимость от импорта, а также развивает экспортное направление.

– Конструкция шины состоит из семи основных элементов. Гермослой обеспечивает герметичность изделия, не позволяя воздуху выходить наружу. Бортовые кольца и крылья отвечают за посадку шины на колесный диск. Далее – боковина, это та часть, на которой видим все надписи. Затем у нас послойно идет каркас. Он двух видов: текстильный и металлический (брекер). Его задача – защищать шину от механических повреждений. И последняя часть – протектор. Каждый из семи элементов производится на отдельном оборудовании, – рассказывает Максим Белявский, заместитель директора по производству и техническому обеспечению ТОО «Tengri Tyres».

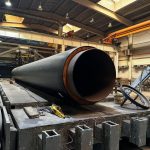

Производственный процесс разделен на пять этапов. Сначала идет приготовление резиновых смесей из различных видов сырья. Затем создаются отдельные элементы будущей шины: текстильный корд, брекеры, протектор и другие компоненты. Далее следует их сборка, получается так называемая «зеленая шина». Потом ее вулканизируют. Делают это под высоким давлением в специальных формах и при определенной температуре. Так резиновая смесь меняет свои свойства. Именно на данном этапе изделие приобретает свою финальную форму с необходимым рисунком протектора и боковин.

Ну а в самом конце готовую продукцию тщательно проверяют. Причем контроль не только визуальный. Шины испытывают на специальном автоматизированном оборудовании. Контроль качества здесь на 200 процентов, говорит наш собеседник.

В целом производственная мощность завода составляет 3 миллиона легковых и 500 тысяч грузовых шин в год. В июне прошлого года налажен серийный выпуск легковых шин под брендом Attar. Это бюджетный сегмент. Для летнего сезона сделали две модели шин для легковушек и внедорожников. Для них же создана и другая «обувь» – зимняя, с шипами.

– Attar на рынке Казахстана доступны с прошлого года. Продукция реализуется через дилерские центры. Шины поступают в продажу через сеть специализированных магазинов официальных дистрибьюторов. Изделия можно приобрести во многих регионах страны. Налажен и экспорт. Летом 2024-го начались поставки шин Attar в Россию. Также предприятие сотрудничает с автомобильными заводами Казахстана. Шины используются при первичной комплектации машин, произведенных в нашей стране. Изделия прошли омологацию, что подтвердило не только их высокое качество, но и качество технологических процессов, – поясняет Максим Белявский.

Почему в Карагандинской области так активно работают над привлечением инвестиций? Потому что это имеет мультипликативный эффект. Вложения в проекты – это внедрение современных технологий, новые рабочие места, поступление налогов. К примеру, на сегодняшний день на шинном заводе трудятся около 800 человек. В перспективе их количество должно увеличиться до 1100. Многие из сотрудников прошли специальное обучение за рубежом. Ведь такой завод – первый и единственный в Казахстане. Производство оснащено современным автоматизированным оборудованием.

Стоит отметить, запуск предприятия решает не только вопросы импортозамещения. Он вносит свой весомый вклад в машиностроительную отрасль, о развитии которой неоднократно говорил Глава государства Касым-Жомарт Токаев. Также он заострял внимание на привлечении инвестиций. В регионе в этом направлении ведется активная работа. Создан центр обслуживания инвесторов, который функционирует по принципу одного окна. Он занимается сопровождением проектов, мониторингом их реализации, привлечением инвестиций. Здесь предпринимателям окажут содействие в оформлении всех разрешительных документов на строительство, в визовой поддержке, а также подготовке заключения инвестиционного контракта. Эта работа избавляет инвестора от необходимости знания внутренних процедур

госорганов, их устройства и в целом ускоряет процесс реализации проектов. Даже show room действует. Теперь встречи с предпринимателями проходят там, а не в акимате.

Между тем с 2019 года в регионе запущено 46 инвестпроектов на 717,4 млрд тенге. Создано более 7,4 тысячи рабочих мест.

Кирилл ВАСИЛЬЕВ

Фото Александра МАРЧЕНКО