«Металлург», «Шторм», «Саламандр», «Скутер», «Фаворит» — не случайный набор слов, а модели изделий, которые выпускает ТОО «Карагандинская обувная фабрика». Ее продукцию носят работники нефтяной, строительной, железнодорожной и других отраслей.

Нынешнее производство создано на базе некогда славившейся в Караганде фабрики, которая в годы Великой Отечественной была эвакуирована из России. В областном центре этот крупный объект остался работать и после войны. По воспоминаниям старожилов, обувь была качественной, хоть и непритязательного дизайна. Продукция расходилась по Казахстану и России. До тех пор, пока фабрика не «загнулась» в 90-е.

Спустя время несколько энтузиастов решили возродить былую славу отечественного предприятия. Они вложились в производство, запустили фабрику. Первая продукция появилась в 2011 году.

— Цеха восстанавливали, можно сказать, на руинах. Ничего здесь не было, кроме стен. Сегодня наше предприятие — это современное производство с передовым техническим оснащением и командой опытных специалистов и мастеров в сфере изготовления рабочей обуви. Кстати, в самом начале старались привлечь именно тех, кто еще в советские годы работал на этой фабрике. Мы выпускаем высококачественную специализированную обувь, обеспечивающую стопроцентную безопасность труда работников различных отраслей. Наша промышленная стратегия основана на процессах Total Quality, которые гарантируют надежность и качество конечного продукта. Если говорить по-простому, мы применяем строгую процедуру контроля всей цепочки — от разработки до производства, — поясняет генеральный директор ТОО «Карагандинская обувная фабрика» Серик Таласбеков.

Начинали с ботинок «Лидер». Дальше пошли «Фаворит», сапоги «Металлург», полуботинки «Прима», «Шторм» (называемые в народе берцами), сандалии «Тропик». Изделия моделировали свои же специалисты. Конечно, для выпуска качественной продукции одних людей недостаточно, необходимо еще и современное оборудование. И оно имеется. К примеру, швейные машинки китайского и российского производства. Другие агрегаты — тоже из разных стран. Особой гордостью на фабрике считается литьевая машина немецкой фирмы «DESMA». Именно она выливает подошву, которая состоит из двух частей.

— Мы ее приобрели в 2013 году, служит нам верой и правдой. Таких агрегатов на тот момент по всему Казахстану было только три. Наличие этой машины позволило увеличить объем производства и расширить модельный ряд. Обувь у нас литьевого метода крепления подошвы, которая сделана из материалов, защищающих от нефтепродуктов и различных агрессивных сред. В целом за последние годы на фабрике прошло масштабное техническое переоснащение: обновлен парк оборудования, усовершенствован технологический процесс производства. К слову, мы пользуемся государственными мерами поддержки. Берем кредиты на покупку машин и пополнение оборотных средств. Субсидировал процентную ставку фонд «Даму». С ним мы работаем около 10 лет, — говорит Серик Таласбеков.

Чтобы не проколоться

Театр, как известно, начинается с вешалки. А производство обуви стартует с закройного цеха. Здесь рубятся компоненты, из которых изготавливается ботинок. Если семь деталей, то и резаков столько же (то есть для каждого компонента свой аппарат). Это все — о наружной части обуви. Внутреннюю готовят в соседнем цехе. Зимний подклад, к примеру, делают из натурального либо полушерстяного меха. В последнем — 70% шерсти и 30% синтетики на тканной основе. Какой подклад закажут, такой и сделают. Натуральный мех закупают в Алматы, полушерстяной в России. Большую часть материалов приобретают в Казахстане. Кожа используется хромового дубления, она более жесткая. Есть и гидрофобная, в ней процент содержания воска и других компонентов больше, что делает ее блестящей и водоотталкивающей.

— После того как все заготовки нарублены, они уходят на так называемую швейную ленту. Перед этим те детали из кожи, которые не должны растягиваться, дублируются межподкладной тканью, у нас это термобязь. Она уже пропитана клеем. Ее мы кладем на внутреннюю сторону кожаной заготовки, а сверху опускается горячий, температурой 300 градусов, пресс, который давит массой в две тонны. Вот так термобязь «прилипает» к коже. Далее все детали накладывают друг на друга и склеивают, а потом получившаяся композиция уходит к швеям, которые все это сшивают. Но это с большими моделями. Те, что поменьше, собирает полуавтоматическая машина. Там специальные кассеты, в которые вставляются детали, и посредством порядка 10-12 операций они сшиваются между собой. Потом кожу соединяют с подкладом, — рассказывает начальник цеха Александр Лютов.

Затем к получившемуся прикрепляют термопластичный задник. Жесткий материал вставляется в пяточную часть, и вся заготовка надевается на специальную горячую пресс-форму, которая делает термопластик мягким, что позволяет ему принять форму пятки. После этого «недоделанный» ботинок натягивают уже на холодную колодку, ее температура — 132 градуса со знаком минус. Если задник не охладить, то обувь (в пяточной части) сплющится, когда ее будут укладывать в коробки.

Далее заготовки помещаются в специальный шкаф, там они обрабатываются паром. Так кожа становится мягкой, податливой. Делается это для того, чтобы материал не порвался, когда его натягивают на колодки. Дальше изделие едет на участок ЗНК.

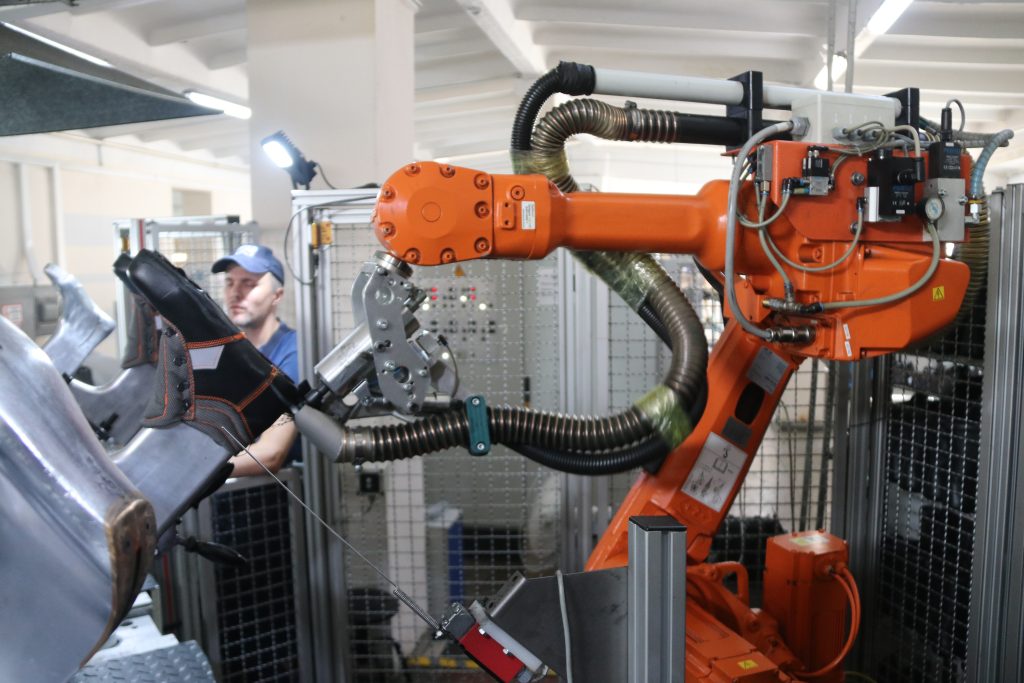

— Это затяжка носовой кромки на специальном оборудовании. Мастер надевает заготовку на колодку, нос затягивается, а внутрь устанавливается металлический подносок, защищающий от удара. Потом следует затяжка геленочной части (ее делают вручную), а после (тоже на машинке) сжимают пятку. Затем клеится специальный картон, лишние кожа и клей обрезаются. Дальше в зависимости от модели или заказа устанавливается супинатор или антипрокол. Последний представляет собой металлическую стельку. В завершение получившаяся конструкция отправляется на ту самую машину «DESMA». Там изготавливается подошва и крепится литьем. Перед этим робот делает зачистку заготовки. Подошва у нас двухкомпонентная: верхний слой полиуретановый, нижний — термополиуретановый. Последний более жесткий, устойчив к высоким и низким температурам, к тому же и антистатичный, то есть электрики в этой обуви могут работать, — объясняет Александр Лютов. — Подошва бензомаслостойкая.

Кстати, она изготавливается из специальной полиуретановой крошки, которая плавится под воздействием высокой температуры. Этот материал закупают в Италии, другое сырье по техническим характеристикам немецкой машине не подойдет.

Качеству — высокая оценка

Среди клиентов Карагандинской обувной фабрики промышленные гиганты — АО АрселорМиттал Темиртау», корпорация «Казахмыс», «KAZ Minerals», АО «Самрук-Қазына», АО «Казахтелеком», АО «НК «Қазақстан Темір Жолы», теплоэлектростанции. Сотрудничают и с нефтяными компаниями Западно-Казахстанской области. На данный момент по заказу Министерства обороны предприятие изготавливает ботинки «Шторм» для военнослужащих.

К слову, казахстанское содержание в производстве карагандинского предприятия зависит от модели. В среднем оно составляет около 70 процентов. По словам Александра Лютова, в среднем в смену фабрика выпускает 500 пар обуви. А так производственная мощность позволяет изготовить от 800 до 1000 пар. Здесь все зависит от сложности изделия. На всех этапах производства присутствует технический контроль.

— У нас казахстанские сертификаты СТ-KZ. Продукция проходит испытания в специализированных лабораториях, проверяют на разрыв, промокание, отклеивание. Непрерывно совершенствуемся, стараемся идти в ногу со временем. К примеру, сегодня мы активно применяем кевлар (тот, что используется при изготовлении бронежилетов) и композитный подносок из материала, который по ударной прочности не уступает металлу и не магнитится. Преимущества очевидны: в кевларовых стельках нога так быстро не замерзнет, а подносок из полимера легче, что делает обувь не такой тяжелой. Вообще, у нас много интересных и практичных моделей. Взять, к примеру, ботинки для сварщиков «Комфорт». Вроде они защищены, а вот язычок сделан не из кожи — искра может его прожечь. Поэтому в этой модели предусмотрен кожаный клапан, который закрывает язычок. А в обуви для электриков «Гаргаз» петли не металлические, а кожаные. Все для удобства и безопасности, — уверяет Александр Лютов.

Продукция высоко ценится в Казахстане. На экспорт предприятие не выходит — тут бы потребности страны закрыть, говорит генеральный директор Серик Таласбеков. Заказов очень много.

На фабрике трудятся около 80 человек. Здесь, как и на любых других производствах, наблюдается нехватка рабочих рук. Молодежь не сильно рвется стоять за станком, хотя условия труда вполне цивилизованные. Оборудование современное, автоматизированное.

— Мы вообще периодически проводим модернизацию. Чтобы у нас работать, специальных знаний не нужно. Любой может к нам прийти, за ним закрепят наставника, который все ему покажет, научит. И в это время ему еще и зарплату будут начислять на время обучения. А уже после человек работает сам на себя. Больше сделал, больше получил, — говорит Александр Лютов.

К слову, эта фабрика — единственный производитель специализированной обуви в Центральном Казахстане. В планах у предприятия расширение линейки выпускаемой продукции и увеличение объемов производства. Чтобы карагандинский бренд снова стал известным и узнаваемым.

Кирилл ВАСИЛЬЕВ

Фото Александра МАРЧЕНКО