Есть мнение, что самая сложная машина, которую придумало человечество, – турбина. Это тяжелый двигатель, который используется в самолетах, на газопроводах, в большой энергетике и даже космических кораблях. И единственное в Казахстане предприятие, занимающееся их изготовлением, работает у нас. Речь идет о Карагандинском турбомеханическом заводе.

Из «Москвича» в Mitsubishi

Директор завода Борис Шельпяков называет свое производство уникальным. Да, в республике есть предприятия, которые занимаются энергоремонтом гигантских турбин и другого вращающегося оборудования, но в части их автоматизации лидирует КТМЗ. И не только на территории нашей страны, но и в некоторых государствах ближнего зарубежья.

– Говоря простым языком, представьте, что был автомобиль марки «Москвич». Старенький, уже тарахтит, дымит, да и внешний вид не тот. А мы из него можем сделать Hyundai или Mitsubishi. Меняем в нем все, и заказчик уже видит современный интерфейс, автоматическую коробку передач, поворотники, трансмиссию, красивые зеркала, – объясняет Борис Шельпяков. – Так же и с турбинами. Автоматизация повышает их экономичность, мощность, эргономичность, управляемость и удобство в эксплуатации. Мы в этом вопросе поднаторели и сегодня успешно конкурируем с зарубежными заводами. Ежегодно модернизируем порядка десяти крупных турбин. Из них большинство – для других государств.

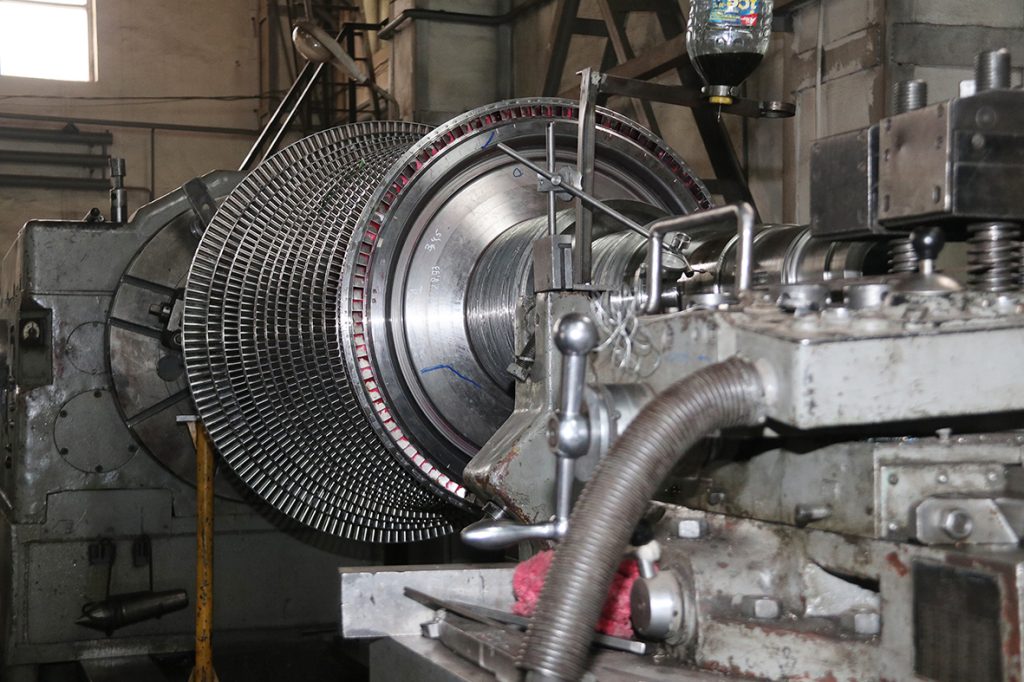

А прямо сейчас на заводе завершается изготовление нового турбинного ротора на 30 мегаватт. Дело это непростое. Весит агрегат десять тонн и будет вращаться с частотой три тысячи оборотов в минуту – это 50 Гц. Состоит он полностью из дорогостоящих легированных металлов – молибдена, титана, никеля, марганца и других. В Казахстане, кстати, они не производятся. Поэтому, говорит директор завода, заготовки (сырье) собирались буквально по всему миру. В этом вопросе они сотрудничают с Чехией, Италией, Россией и Китаем.

– Это изделие мы изготавливаем для российского ЕВРАЗа, одной из крупнейших металлургических и горнодобывающих компаний мира. Такая турбина устанавливается в большие доменные печи, крутит компрессор и в гигантских объемах задувает воздух и кислород для того, чтобы плавился металл, – говорит руководитель предприятия. – Принимать ротор приедет целая делегация от заказчика. Делали мы его год. Стоит он один миллион долларов. Все его диски с лопатками. Это высокоточные и штучные изделия со сложной технологией. Ни одно предприятие в Казахстане, кроме нас, их не делает. Изготавливаются они на станках с числовым программным управлением. Ротор должен быть идеально отбалансирован. Скоро мы своим специальным транспортом повезем его в Сибирь.

Не в десятых, а тысячных

Помимо соседних государств, КТМЗ осуществляет поставки на Кубу, в Сербию, Монголию, Эстонию, Литву и другие страны. Работы по индустриально-заводскому ремонту под ключ основных деталей турбин и генераторов различных типов, включая роторы, цилиндры, диафрагмы, теплообменные аппараты, узлы регулирования и т.д., выполняет на своей производственной базе в Караганде. Практически все запчасти для ремонтных кампаний завод тоже изготавливает сам.

Хотя турбины и имеют гигантские размеры, но точность их изготовления и сборки должна быть второго класса – это самый высокий показатель. Сотрудники КТМЗ объясняют, что дело тут даже не в десятых миллиметра, а тысячных. То есть – в микронах.

Карагандинский завод позиционирует себя как экспортно ориентированное, инновационное, развивающееся предприятие. Параллельно с основной деятельностью они ведут титаническую работу по снижению зависимости РК в сфере энергетики от соседних государств. Борис Шельпяков признается, что преследует цель создать в Казахстане национальное паротурбинное машиностроение. Однако отмечает нехватку квалифицированных специалистов, как и проблему дефицита кадров. Хотя на заводе для сотрудников созданы все условия. Обеспечению безопасных и здоровых условий труда, предупреждению профессиональных заболеваний, производственного травматизма и аварий там уделяют особое внимание.

– Наше производство создано с нуля в 90-х годах. Здесь ничего не было. Это территория ремонтной базы одной из крупнейших в советское время шахт СССР – имени 50-летия Октябрьской революции. После распада Союза мы купили тут часть цехов. Были одни остовы здания – ни окон, ни света, ничего. Стали потихоньку все восстанавливать. Начинали с небольшого крыла с несколькими помещениями. А потом предприятие стало расти, места стало мало, и мы построили новые цехи, – вспоминает директор.

Душ для гиганта

Сегодня завод вмещает в себя цехи по ремонту генераторов, регулированию и автоматизации турбин, турбинных узлов и энергозапчастей, а также механосборочный, турборемонтный и другие. Сейчас же завершается строительство еще одного нового цеха – паротурбинного строительного.

– Строили мы его пять лет. Скоро уже будем вводить. Сюда можно будет привозить турбины любых мощностей и размеров. Ни у одного ремонтного предприятия в стране нет таких возможностей. Здесь есть рельсовый путь, мостовой кран, который позволяет поднимать, отпускать и собирать турбину любой массы. Кроме того, будет использоваться инновационная технология, которую мы впервые внедряем в Казахстане. С ее помощью моют турбины. Это специальное устройство с высоким давлением и особыми примесями, которые позволяют очищать все оборудование, которое будет приходить на ремонт. Оно современное и экологическое. Раньше использовался пескоструй. Это грязный способ – засоряет всю территорию, вреден для сотрудников и травмирует детали, потому что это абразив, – продолжил Б. Шельпяков.

Есть у КТМЗ и постоянные клиенты. Помимо крупных электростанций других стран, они работают и на внутреннем рынке. Например, с Актюбинской, Атырауской ТЭЦ и другими. В числе партнеров и такие промышленные гиганты, как корпорация «Казахмыс» и АО «Арселор- Миттал Темиртау». Свои услуги оказывают в основном в сфере энергетики. А вот с авиационной и ракетно-космической техникой и оборудованием дел не имеют. Но, возможно, что это только пока…

Наталья ФОМИНА

Фото Александра МАРЧЕНКО